篩い分けを大切に!

振動篩機による選別効率向上対策について

『投入機・振動篩機・取り付けアミによる三方相互理論』

【1】はじめに… 振動篩機に於ける選別効率の向上・改善技術の経緯

我社が振動篩機で発生する選別不良の改善に本格的に着手したのは、昭和57年に振動篩機に取り付けるウレタンアミと出遭った事に始まりました。それまでは鋼線アミやステンレスアミが主力であった為目ササリや目詰まりはいわば諦めの世界であり、使用者側での工夫で掃除をしたり、水分比率の高い原料の時は投入量を減らしたりと、それぞれにいろいろな対策を講じ苦労を重ねて来ました。

物理的に考えた時、金アミの様に線の腰が強ければ強いほど目に刺さった製品は振動だけでは取れにくい為、多量の目ササリが発生します。その上に湿った微粉や微泥が付着成長を始め、複合目詰まりが発生し、振動篩機自身の有効選別床面積はあっても実質選別される有効アミ面積は少なくなり、結果的には選別不良が発生していました。

ウレタンアミを取り付ける事により金アミに比べて数段の選別改善はなされたものの、ウレタンアミの使用だけに頼る選別不良解消が非常に困難である事にも直面するに至りました。

その為、ウレタンアミメーカーと協力しながらウレタンアミの構造、目開きを含めた可能な限りの改善に取り組み効率アップを図りましたが、ウレタンアミを含めた取り付けアミでの工夫だけでは選別改善に限界があると思い知らされました。

しかし、高度の機能を持ったアミはウレタンアミ以外にないと判断した為、ウレタンアミが最高の機能を発揮できる状態をいかに整えるかを求めました。その結果、投入側のアミ全面に投入原料を拡散・飛散して投入する事によるすばらしい効果を発見し、回転盤式拡散投入機“バツグンフィード”の開発に成功致しました。

バツグンフィードによる拡散・飛散投入とウレタンアミを適材適所でアレンジすることの併用で、今までに無い選別の向上を得る事は出来ましたが、振動篩機へ投入される原料は時代と共に多様化する一方で、種類・投入量・粘着性・泥分・微分等千差万別となってきました。

その為、従来の振動篩機にバツグンフィードを設置し、取り付けアミのアレンジを行うだけでは解決出来ない選別に直面する事も多くなり、行き詰まった選別対策の解決を図るべく積み重ねた技術と経験を基に、長年改善される事の無かった振動篩機自身の構造に於いても理論に適った特色ある構造とアミの取り付け機能を有する振動篩機の開発にも成功しました。これにより投入方法・機械・取り付けアミの三大要素を満足することの出来る究極の振動篩機装置として、篩機メーカーとの技術提携により完成しました。

◎ 選別機の設置に対する条件は...

1. いかなる条件の投入原料にも必要な拡散投入

2. 投入原料の種類・投入量・特性によって異なる正しい振動篩機の機種選定

3. 原料条件に適した取り付けアミの選定

我社ではこれらの三大要素を三方相互理論と位置づけて、決して机上計算や机上理論では解決出来ない選別対策を、改善と失敗を財産とした技術を基に今後もチャレンジを続けます。

【2】三方相互理論とは…

[A]拡散投入機による篩い分け改善提案

1)拡散投入機(バツグンフィード:登録 第1803848・特許 第3037693)開発に至る経過

長年に渡り篩い分けに携わって来た私どもが現場に於いて数多く経験してきた事は...

- 振動篩機の床面積が十分に活かされていない

- 投入部で目詰まりが発生し、篩い分け能力(開孔率)を極端に低下させている

- 部分的に(特に投入部に於いて)層厚が厚く、機械の振幅が篩い分けられる製品に伝わっていない

以上3つの問題により、篩い分け不良を起こしている現象が数多く見られます。

この様な事が起こるとどんなに振動篩機の能力が優れていても良いアミを取り付けていても、それが充分に活かされません。

この現象を起こす原因の多くが投入方法にある事に気付き、それを改善する為に拡散投入機(バツグンフィード)を開発して多くの問題点を克服致しました。

2)集中投入方法による問題点

ベルトコンベアーに代表される集中投入方法による欠点は...

- ベルト幅等に制限があり投入が中央部に集中する為、振動篩機有効床面積が低下する

- アミの集中摩耗が起こる

- 落下圧力による付着目詰まりが生じる

- 部分的に層厚が厚くなり、篩い不良の原因となる

以上の様に集中投入では多くの問題が生じ、従来の篩い分け不良の主たる原因となっております。

又、シュートを改造したり、フィードボックスを設けたりして投入製品を広げている方法も見られますが、これらの方法は篩機の床面積を広く使うのには有効です。しかし、篩い分けで一番重要な条件となる投入部での原料を飛散する事で得られる各粒子を混ぜるという点においては欠けており、付着目詰まりの解消に於いてもあまり良い投入方法とは言えません。シュートだけに頼るとシュートに付着した時点で片流れが発生し、安定した篩い分けを長時間持続させる事が出来ません。

(3)拡散投入による効果

一般的に振動篩機での篩い分けを行う場合に重要な事は篩い分けられる原料の状態です。投入部に於いて細かい製品(アンダーサイズ)をいかに早く篩い落とし、層厚のうすい状態を作り出すか!?これが篩い分けの能力を決める最も重要な要件です。振動篩機の後半まで細かい製品が層厚を作っている状態では、どんな優れた振動篩機であっても篩効率の良いアミを取り付けても、満足な篩い分けは出来ません。

では、どの様な条件を投入部で満たせば理想的な篩い分けに近づける事が出来るのかを挙げると、

- 粗い粒子と細かい粒子が平均して混在する状態でアミ面に投入する

- 投入製品をアミ面に広くばらまく様に飛散させる

- 振動篩機の幅一杯に広げ、層厚をうすくする

- 篩効率の良いアミを使う

以上の条件を満たせば細かい製品は投入部で早く篩い落とされ、その結果層厚がうすくなる事により振動篩機の振幅がアミ上製品に早く伝わります。そしてジャンピング運動を起こす事により理想の篩い分けにより近づける事が可能になります。

(4)バツグンフィードによる拡散投入の効果

バツグンフィードの投入方法はすべてを満たした理想的な投入方法です。

- 羽根の回転により投入製品がほぐされ、アミ面に広く拡散投入される

- 粗い粒子の間に細かい粒子が均一に混ざる事により細かい粒子が早く篩い落とされ、その結果早く層厚が薄くなり篩い分けが容易になる

- 狭い範囲に集中して落下しないので、アミの集中的な損傷が起こらない

- 振動篩機幅いっぱいに均一な条件で原料を落とすので、床面積を100%使用できる

- アミ面へ落下後即ジャンピング運動が始まる為、アミ下製品は驚くほど選別され素線への付着も少なくなる

以上の様に拡散投入機(バツグンフィード)は、篩い分け能力を決定する投入部において理想的な機械であります。

バツグンフィードの採用により振動篩機やアミでは解決出来なかった層厚や目詰まりの原因となる根本的な問題を解決する事が出来、篩効率の大幅なアップが実現されました。

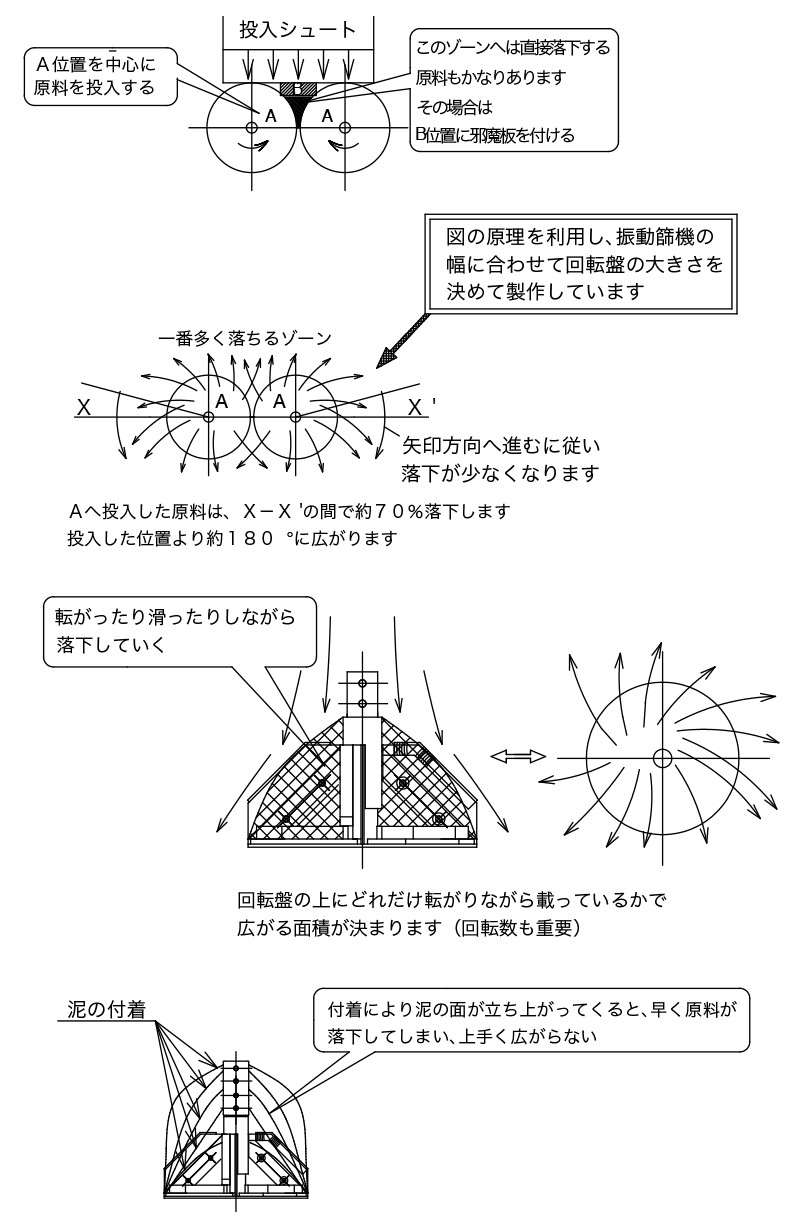

(5)バツグンフィード飛散の原則

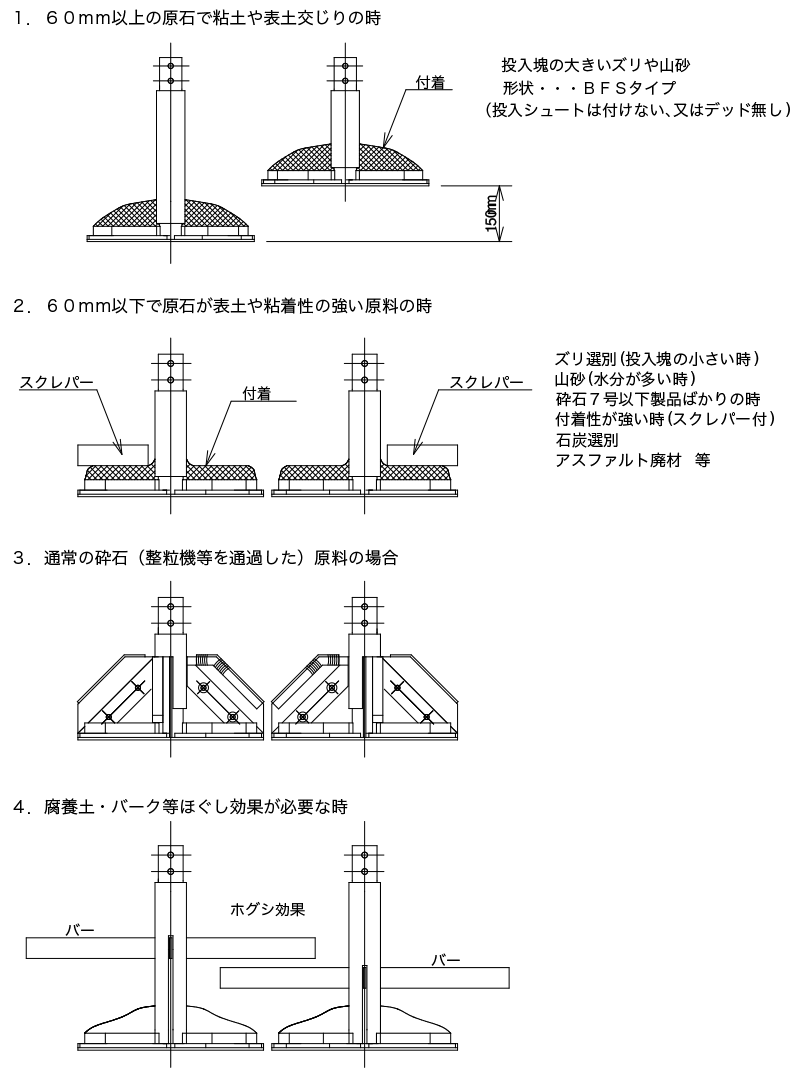

(6)バツグンフィード回転板の形状

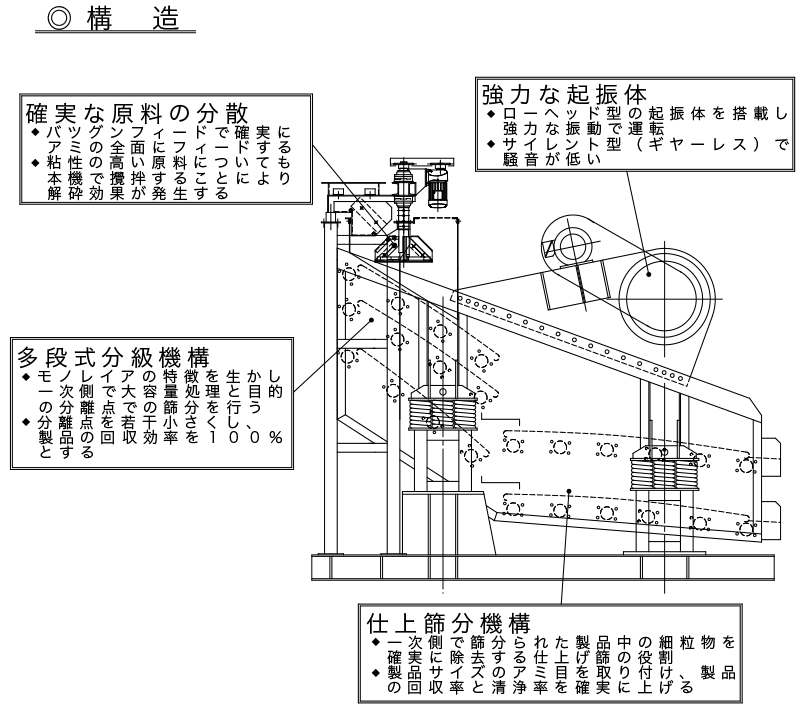

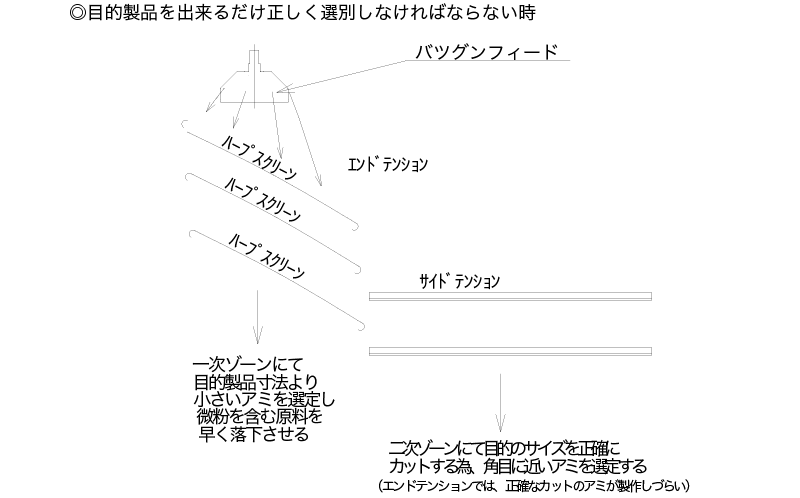

[B]篩い分けの極限に挑戦した選別システム『モーゲンセン・モノレイアAtoZ』

(1)考案に至るまで…

従来の振動篩機は、水平型・傾斜型・モーゲンセン型を代表とし円形型・ローテックス型と用途に応じた使い分けをしてまいりました。

近年、砂利・砕石の選別処理量が大幅にアップしているのに加えて、資源有効活用の為に従来投入されていなかった原料も使用する様になり、破砕機や振動篩機に対して条件の悪い材料が増えて来ました。

AtoZ選別システムは、極限の原料を選別する為に飛散投入理論と取り付けアミの多様な選定、更に従来の機械の長所を取り入れる事で欠点を補った新しい構造『振動篩機+飛散投入+取り付けアミ』による三方相互理論を駆使して開発したシステムであります。

(2)AtoZシステムの有効な使用方法

◎比較的ラフな選別で付着性の強い原料の時

| 《A》 |

|

| 《B》 |

|

◎AtoZシステムの特徴

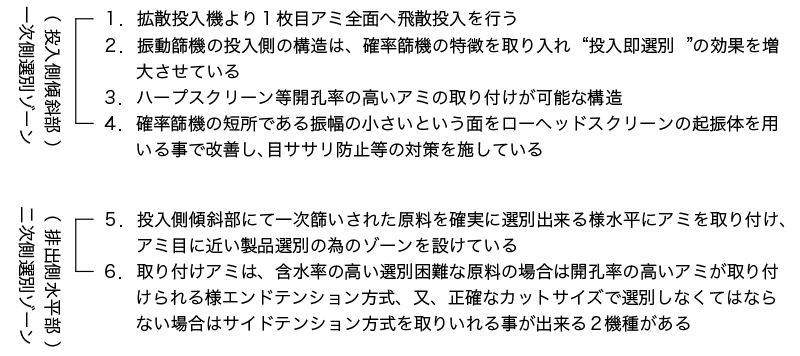

○確率篩機の長所とローヘッドスクリーンの長所を組み合わせた構造

図例1

図例2

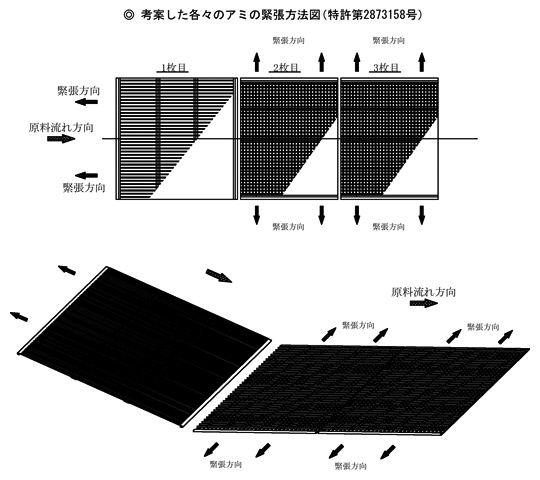

◎振動篩機による選別効率を向上するアミ固定方法(特許第2873158号)

振動篩機の同床面に於いて、投入側から1枚目と2枚目以後の取り付けアミを異なった方向に固定する事により、多彩なアミ目の選定による選別効率向上を目的に考案しました。

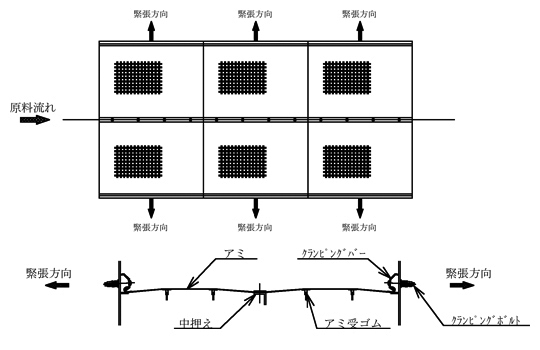

○従来行われている振動篩機のアミ取り付け方法

1.本体フレーム両サイドにて、クランピングバーとボルトでアミを固定する方法

1台分をすべて同じ横方向から緊張している(ローヘッドスクリーン、リップルフロースクリーンなど)

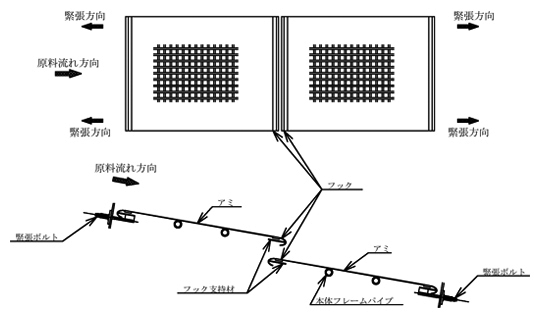

2.本体フレーム縦方向にてアミを固定する方法

1台分を同じ縦方向から緊張している(モーゲンセン・モノレイア等の確率振動篩機)

※投入側1枚目のアミ固定を縦方向緊張方式で行う時の有利な理由

横方向緊張方式にて1枚目のアミを使用し選別の困難な原料を篩い分ける方法として、タッピングボールの使用や開孔率の高いトンキャップスロットLのアミを用いて対処して来ましたが、含水率が高く微泥や微粉を含む原料がアミ面に層厚をなして流れる時はこれらの対策だけでは効果が少ないです。決められたサイズの製品を生産する時、横方向緊張のアミでは緊張する方向の素線を少なくすればするほどアミの強度が低下し、破損や目クズレが発生するので、開孔率を求めたトンキャップスロットLアミの乱用も出来ません。特に鋼線アミで緊張方向の線が少ない時は、ライフが短くなる。これに対し縦方向緊張アミを使用すれば緊張する線で目開き幅を決める為に、緊張する本数が多くなりアミの強度は保たれると共に流れ方向に対しては、自由な寸法で開孔率の高いトンキャップスロットLアミの使用が出来るので選別も容易となります。

※2枚目以降のアミ固定を横方向緊張方式で行う時の有利な理由

投入側1枚目のアミにて大半の微粉や微泥が選別されると、2枚目以後のアミでは求められる製品サイズを忠実に選別しなくてはならないので、角目やウレタンロープ線による特殊クロスタイロッドアミが多く用いられています。又、偏平率の高く目ササリの多い原料には、タッピングボールや許される範囲でのトンキャップスロットLアミも用いられます。これらのアミを使用するには、縦方向の緊張を用いる網で次の欠点が挙げられます。

(イ)織網式金アミの場合

緊張方向の線が流れ方向となり緊張される素線は強度を保つ事が出来ますが、横方向の素線は緊張がかからない為に緊張が緩んだ時や網が伸びた時には原料の流れが直角方向となり目クズレが起き易いです。

(ロ)ウレタンロープによるアミの場合

ウレタンロープによるアミは緊張方向線が下になりその上に横方向の丈夫なウレタンロープが溶着されアミ目が作られる為、アミ面に沿って流れる細かい原料は横線により流れる速度が遅くなります。又、原料の流れが横線に対し常に抵抗がかかるので、アミの摩耗が早くなり溶着した横方向のウレタンロープの外れも多くなります。

横緊張方式の場合には、ウレタンロープの上線は原料の流れ方向に溶着されるので、付着や目ササリ防止の為に使用されるトバシ溶着タイプ(ロープの交点を一定間隔で溶着したアミ)を用いる事が出来ますが、流れ方向の緊張方式ではトバシ溶着タイプは機能的・ライフ的に見ても使用する事が出来ません。

[C]取り付けアミの選定と種類

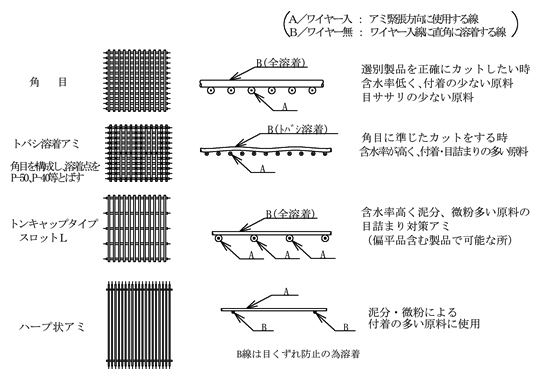

(1)基本的なウレタンアミの構造と使用場所

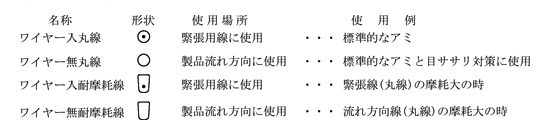

(2)ウレタン線形状と使用例

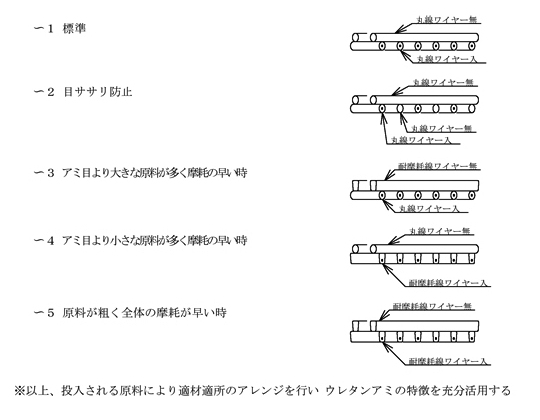

(3)アミ製作の組み合わせ例

【3】おわりに

どんな設備をしても、最終製品を篩い分ける振動篩機が生産能力のカギを握っているものです。100%満足出来る選別は難しいにしても、微粉・泥分・含水率・粘性等々の原料性質や破砕機の特性など諸条件を考慮し可能な限りの対策を行うべきです。選別効率の向上改善は、生産と品質の向上につながり利益に大きく貢献します。

もっともっと皆さんに篩い分けへの関心を持って頂きたいものです!